News center

新闻中心

2021-04-26 作品声明:内容由AI生成

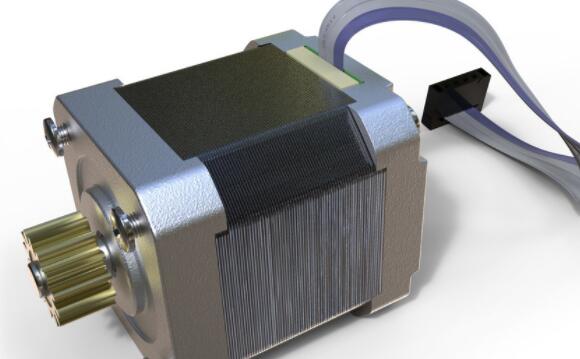

1.设置步进电机驱动器的细分数。一般细分数越高,控制分辨率越高。但是,如果细分数太高,进给速度将受到影响。一般来说,对于模切机的用户来说,脉冲当量可以考虑为0.001毫米/秒(进给速度为9600毫米/分钟)或0.0005毫米/秒(进给速度为4800毫米/分钟)。对于精度要求较低的用户,可将脉冲当量设置得更大,如0.002mm/P(进给速度为19200mm/min)或0.005mm/P(进给速度为48000mm/min)。对于两相步进电机,脉冲当量的计算方法如下:脉冲当量=螺距细分数200。

2.起飞速度:该参数对应步进电机的起飞频率。起飞频率是步进电机无需加速即可直接开始工作的高频率。合理选择该参数可以提高加工效率,避免步进电机运动特性差的低速段;但是如果这个参数选择太多,会造成堵车,需要留余量。在电机的出厂参数中,一般包含了起飞频率参数。但机床组装后,数值可能会发生变化,一般会降低,尤其是机床带负荷时。因此,在实际测量和决定之前,好参考电机的出厂参数。

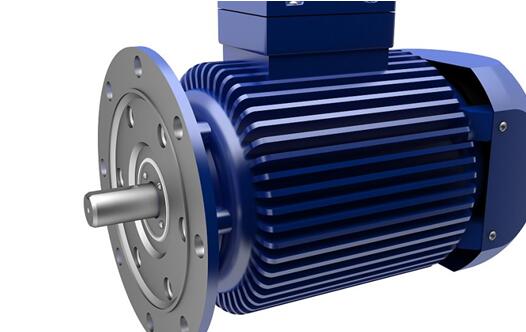

3.单轴加速度:用于描述单个进给轴的加减速能力,单位为mm/s平方。该指标由机床的物理特性决定,如运动部件的质量、进给电机的扭矩、阻力、切削载荷等。该值越大,加速和减速所需的时间越少,效率越高。通常,步进电机的该值在100到500之间,伺服电机系统的该值在400到1200之间。在设定过程中,开始设定较小,运行一段时间,重复各种典型动作,注意观察,没有异常情况再逐渐增加。如果发现异常情况,降低数值,留50%~100%的安全裕度。

4.曲线加速度:用于描述多个进给轴联动时的加减速能力,单位为mm/s平方。它决定了机床圆周运动的速度。该值越大,机床圆弧运动的允许速度越大。通常,对于由步进电机系统组成的机床,该值在400和1000之间,对于伺服电机系统,该值在1000和5000之间。如果是重型机床,价值更小。在设定过程中,从小设定开始,运行一段时间,重复各种典型的联动动作,注意观察,没有异常情况再逐渐增加。如果发现异常情况,降低数值,留50%~100%的安全裕度。

一般考虑到步进电机的驱动能力、机械装配的摩擦力和机械零件的承载能力,可以在厂家的参数中修改各轴的速度,也可以限制机床用户实际使用时三轴的速度。

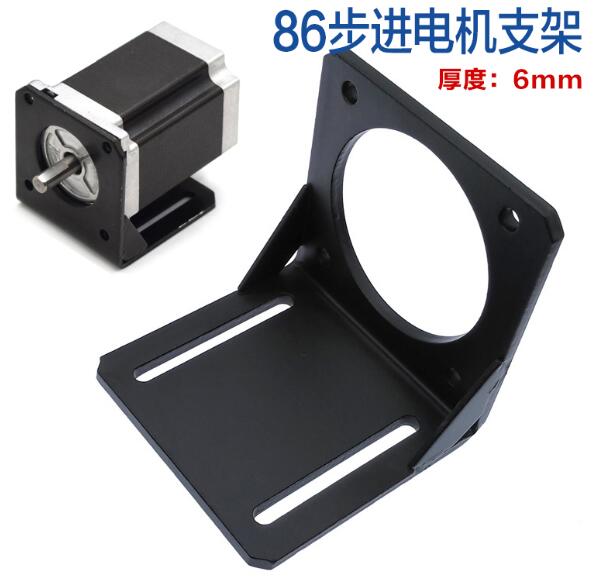

5.根据三轴零位传感器的安装位置,在制造商的参数中设置机械原点参数。设置正确后,您可以在“操作”菜单中运行“返回机械原点”。首先,返回一个轴,如果运动方向正确,继续返回,否则,停止,并在制造商的参数中重置返回机械原点的方向,直到所有轴都可以返回机械原点。

6.设置自动加油参数(设置较小,如每5秒加油一次),观察自动加油是否正确,如果正确,将自动加油参数设置为实际需要的参数。

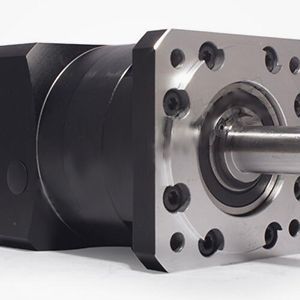

7.检查电子档和脉冲当量的设定值是否匹配。可以在机床的任意轴上做一个标记,在软件中设置该点的坐标为工作零点,直接输入指令、点动或手轮使轴走一段固定的距离,用游标卡尺测量实际距离是否附在软件中的坐标显示距离上。

8.确定是否有脉搏丢失。可以用直观的方法:用尖刀在工件毛坯上点一个点,将该点设置为工作原点,抬高Z轴,然后将Z轴坐标设置为0;使机器反复运动,例如空刀运行一个典型的加工程序(好包括三轴联动),在加工过程中可以暂停或停止,然后回到工件原点,慢慢降低Z轴,看刀尖是否与毛坯上的点匹配。如果有偏差,请检查步进驱动器接收到的脉冲信号类型,检查端子板和驱动器之间的间接线路是否错误。如果出现堵车或失步,按照步骤10、11和12调整加速度和其他参数。