News center

新闻中心

2021-09-15 作品声明:内容由AI生成

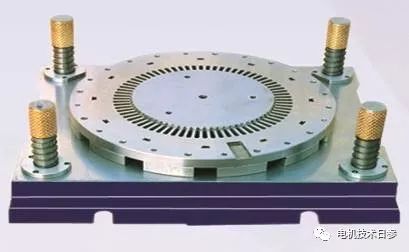

铁芯是电机的主要部件。有的电机厂家采用自制的方法,而很多电机厂家采用外包的方法。所以很多冲片和铁芯的厂家都是衍生出来的,其他部分也不例外。就电机铁芯而言,同样的原材料,看似同样的工艺生产出来的铁芯质量是混在一起的,重要的因素在于冲片的制作,然后上来自然会考虑冲压模具。沈女士今天将跟随模具专家与您一起探讨冲压板材的冲压工艺。

1冲片冲裁变形过程的四个阶段

模具中的凸模和凹模是决定模具尺寸的主要零件。冲压和加载时,变形过程可分为四个阶段.

(1)弹性变形.当冲头和冲模的压力不超过板料的屈服强度时,如果冲头上升,板料会回到原来的状态,多在材料表面留下一点印痕。

(2)塑性变形.当冲头继续前进,冲压力超过板料的屈服强度时,材料会产生塑性变形。此时,如果冲头抬起,材料无法反弹,在金属板上留下清晰的变形痕迹。

(3)剪切阶段.重拳再次向前。当冲压力达到钣金件的剪切强度时,材料会产生裂纹,裂纹会从切削刃以一定角度穿入钣金件。

(4)分离阶段.当冲头切入金属板更深时,裂纹加深,并且从冲头和模具的切割边缘开始的裂纹终被连接。这时,虽然冲头的深度还没有达到钣金的厚度,但钣金其实已经分离了。冲头继续下降,只是将模具中的板推到出料孔。

2冲模间隙及其对工件质量的影响

通常,模具间隙指的是双边值,即模具和冲头切削刃尺寸之间的差异。当间隙值变化时,冲裁件的截面形状也发生变化:如果间隙合理,上、下表面的裂纹重合,得到的截面光滑,略有倾斜;如间隙过小,上、下两裂纹不重合,毛刺和薄片形成,并产生两个明亮的带;如果间隙过大,较薄的钢板会被拉入间隙形成拉长的毛刺,较厚的钢板会形成较大的崩角;如果间隙分布不均匀,小边会形成双亮带,大边会形成大的塌角。

间隙值也会影响工件的尺寸精度。下料时,当间隙小到一定限度时,工件尺寸可能略大于模具尺寸;冲压时,当间隙小于一定限度时,冲压尺寸会略小于冲头尺寸。

3冲模间隙对模具寿命的影响

忽略间隙会缩短模具的寿命。如果间隙过大,材料弯曲较大,凸凹模的刃口容易因应力分布不均匀而塌陷或变钝,使用寿命降低;如果间隙过小,凸模和凹模刃口之间的侧向挤压力和摩擦力会增大,加剧凸模和凹模刃口的磨损。

合理间隙产生的毛刺很小,刃口无粘结,截面清晰,每次磨削后都能保证较高的冲孔次数。合理的间隙与材料的硬度和厚度有关,一般为厚度的5~20%。较软的材料取值较低,较硬的材料取值较高。对于硅钢片,一般为6~12%。比如一张0.5 mm厚的硅钢片可以取0.03 ~ 0.06 mm,硬质合金模具的间隙一般为12~16%,0.5 mm厚的硅钢片为0.06~0.08 mm。

以上非官方内容仅代表个人观点。