News center

新闻中心

2021-08-10 作品声明:内容由AI生成

电机绕组尤其是高速电机的电气过程是任何电机制造商都特别关注的关键环节,其中绝缘结构的选择和制造控制尤为重要。

电机绝缘老化是指电机在运行过程中,由于电场、温度、机械力、湿度和周围环境的长期作用,导致电机绝缘质量和性能下降,绝缘结构损坏的问题。绝缘老化的速度直接与电机绕组的绝缘结构、实用材料、制造工艺、电机的实际运行环境以及运行时的电压和负载有关。绝缘老化的后果是缩短电机寿命。

绝缘材料是电机等电气产品的关键材料。作为电机绕组的重要组成部分,高低压电机的绕组绝缘结构不同,所以带绝缘的老化模型也不完全相同。对于低压电机,绝缘材料的绝缘寿命主要取决于热老化和机械损伤老化,而对于高压电机,绝缘材料的老化主要取决于电气老化和机械损伤老化。

绝缘老化的原因可归因于电、热、化学、机械和湿度的影响。为了确保电机的可靠性,应针对可能的老化原因采取必要的措施。

电压和电流的作用是电机产品的固有特性。电机工作时,有电流通过绕组,绝缘材料的作用是限制电流的流动范围。无论是匝间绝缘、相间绝缘还是接地绝缘,其目的都是使电机按照规定的方式运行。

固体绝缘击穿有三种类型:电击穿、热击穿和放电击穿。电击穿是指固体介质中少量自由运动的载流子在强电场作用下剧烈运动,与晶格上的原子碰撞使其自由,并迅速膨胀,导致击穿。电击穿电压与环境温度和电压作用时间关系不大,但与绝缘中电场的均匀性有关。在交流电场的作用下,介质中的介质交变极化损耗、局部放电损耗和漏电流产生介质损耗,介质损耗产生的热量特别集中在个别薄弱点温度急剧升高,局部熔化、燃烧或开裂会导致热击穿。热击穿电压随着绝缘工作温度的升高而降低,即温度越高击穿电压越低,这是耐压时区分冷态试验电机和热态试验电机的根本原因。

电机绕组导体绝缘铁芯和它们之间的气隙相当于一个由多层介质组成的电容器。不同介质在电压作用下的电场强度与其介电系数呈负相关。

绝缘中有气泡,线圈与槽壁间隙的电场强度很高,但空气的临界场强低于固体绝缘介质。当场强达到临界值时,空气会发生碰撞电离放电,气体放电加速绝缘介质老化:局部放电产生的臭氧是强氧化剂,会使绝缘介质的臭氧开裂;放电产生的氮氧化物与水分结合形成酸性物质,会对绝缘介质造成化学腐蚀。有机绝缘材料的性能退化累积,终导致电化学击穿。

高压线圈的热固性绝缘表面与铁芯槽壁的不稳定接触点之间,存在电容电流引起的电压降,再加上交变磁感应的电动势,可能引起接触点之间的火花放电,局部温度可达几百度。

为了延长绝缘的热老化寿命,需要控制电机的温升,选择相应耐温等级的绝缘结构。在电机设计和制造过程中

在长期高温作用下,绝缘材料的分子链会发生聚合,材料会变得硬脆、收缩氧化开裂。如果遇到湿气,在热和湿气的作用下会发生降解,隔热层会因热胀冷缩而破裂剥落;绝缘材料在高温下也会软化、变形和开裂。振动、离心力和电磁力冲击,绝缘会产生变形和损伤,介电性能会下降。

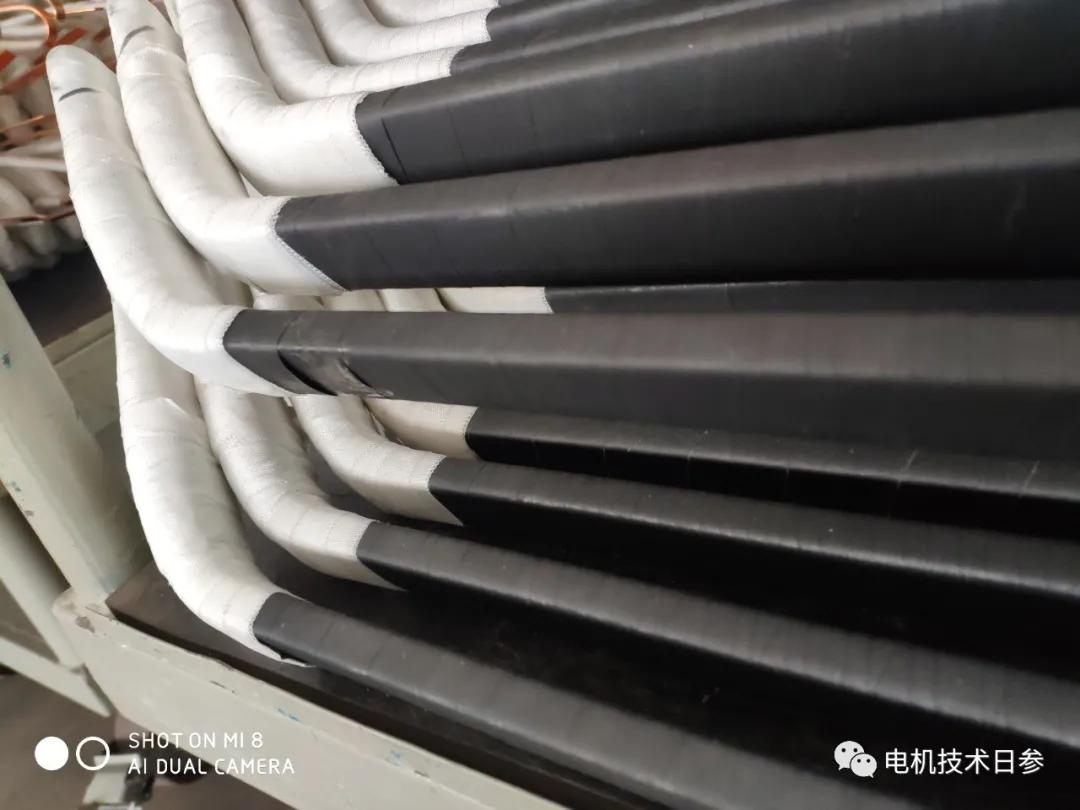

为防止高压线圈内部存在气泡而产生游离放电,一方面要保证绝缘包扎过程的松紧度,另外要进行热模胶化,尽可能减少和排除线圈中的气泡或气孔。为了改善线圈的包扎质量,不少的厂家采用了自动包带机,在提高效率的同时,可以更好地改善包扎质量。

真空压力浸漆工艺无论对高压电机还是低压电机绕组绝缘处理,都是有利无害的,可以使绝缘漆尽可能多地充填到线圈内部及线圈与铁心槽壁间的空隙,以改善电场分布。

高压电机定子绕组均采用成型绕组,可能通过控制线圈截面尺寸,使线圈与槽壁的间隙适宜,按照可以无损伤地放入但间隙又足够小的原则;必要时。在槽内放半导体适形材料,使线圈与铁心均匀、紧密地接触(这不是浸漆过程完全能解决的问题,所以嵌线过程控制特别重要)。线圈与铁心槽壁的间隙越小,气体中的电子与中性分子碰撞机会越少,起始电离强度就会越高;控制线圈与铁心的工艺间隙,可提高电晕起始电压。

为了防止电晕,要保证异相线圈的端部距离,并采取必要的防电晕措施;如线圈绝缘结构选用如粉云母带、玻璃包线等耐电晕和电化学作用的材料。

高压线圈制造中可调整云母带绕包层数及烘压的压缩量,来保证线圈截面尺寸。为防止线圈受力变形损伤,线圈鼻端通过端箍绑扎在一起,相邻线圈端部上下层用涤纶绳绑扎。为防止线圈端部对铁心等接地部件闪络放电,线圈直线段伸出铁心的长度,线圈、连线及端箍的对地(或相间)电气间隙,应符合绝缘规范要求。

以上非官方发布内容,仅代表个人观点。